40m - 15m Magnetloop - mit Steuerung übers Koaxialkabel

Unter der Woche nutze ich ein QTH welches eher ländlich ist und trotzdem einen ungewöhnlich hohen Störpegel im KW-Bereich aufweist. Grund dafür scheint die oberirdische Versorgung umliegender Häuser mit Telefonie und Internet zu sein. Da ich mit magnetischen Loopantennen im Urlaub gute Erfahrungen gemacht habe, entstand der Wunsch eine solche für dieses QTH zu entwerfen und zu bauen.

Auslegung

Die Antenne soll hauptsächlich im 40m und 20m Band (evtl. 17-15m) eingesetzt werden und eine Sendeleistung von ca. 100 W bewältigen. Eine bedingte Wetterfestigkeit ist wünschenswert. Die Einstellung der Frequenz sowie die horizontale Aurichtung soll ohne separates Steuerkabel möglich sein. Die elektrische Versorgung der Steuerung und Antennenelektronik wird durch die bereits für den TRX bereitgestellte Spannung geleistet.

Loop berechnen

Mit den im Internet gefundenen Berechnungsprogrammen ergaben sich folgende Grössen;

- Loop-Durchmesser: ca. 1.3m (4m Umfang)

- Loop-Material: Rigid 12.5mm Koaxialkabel (wegen der mechanischen Stabilität)

- Drehkondensator: ca. 150pf / 4500V Spannungsfestigkeit

- Koppelschlaufe: 1/5 Loopdurchmesser, Draht oder Faraday-Schleife

Links

Magnet-Loop-Antennen-Rechner von DGØKW, Klaus

Small Transmitting Loop Antenna Calculator

Magnetic Loop Calculator

Mechanischer Aufbau

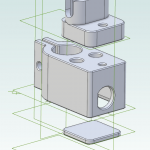

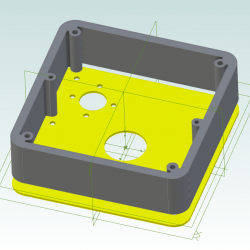

Das Antennengehäuse besteht aus mehreren Segmenten und ist komplett per CAD konstruiert und im 3D-Ducker entstanden. So lassen sich jederzeit einzelne Segmente neu gestalten.

Jetzt der Reihe nach (von oben nach unten, die 3D-Elemente sind nicht aus derselben Sicht dargestellt)

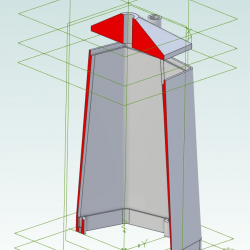

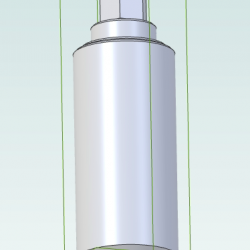

Haube

Haube

Die Haube schützt den Drehkondensator und führt im Deckel das HF-Signal über eine BNC-Buchse nach aussen. Sie ist zweigeteilt um den 3D-Druck zu vereinfachen. Im Sockel sind 6-kant Distanzhalter eingeklebt in denen die 3mm Gewindestangen befestigt werden. Das Bild zeigt noch die erste Version des Deckels wo die Loopstützstange eingeklebt wird. In der neuen Version wird die Stange eingeschraubt um später andere Loops mit passenden Stangen montieren zu können.

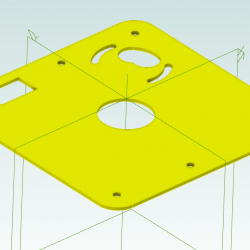

Loopdeckel

Loopdeckel

Der Deckel schliesst den unteren Bereich der Haube und bildet so ein geschlossenes Segment, dass den Drehkondensator schützt.

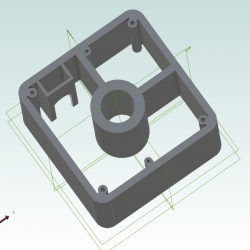

Looprahmen

Looprahmen

Im Looprahmen sind die beiden Loopklemmen verschraubt. Der Loop wird hier mit zwei Klemmelementen mit dem Kondensator verbunden.

Loopabnehmer

Loopabnehmer

Der Loop wird hier mit zwei Klemmelementen mit dem Kondensator verbunden.

Das Anlöten der Leitungen an die Loop ist wegen des massiven Kupferschirms sehr schwierig. Klemmen haben ausserdem den immensen Vorteil, dass sie wieder problemlos gelöst werden können.

Loopklemme

Loopklemme

Damit wird die Loop im Looprahmen festgeklemmt.

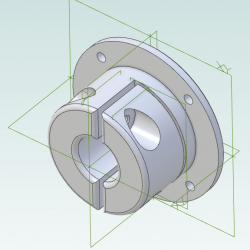

Getriebedeckel

Getriebedeckel

Bildet den Abschluss vom Rotorgetriebe.

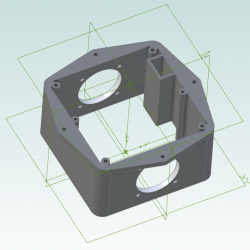

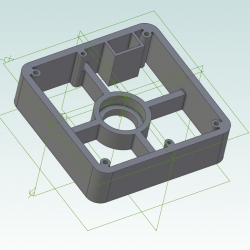

Getrieberahmen

Getrieberahmen

Der Rahmen, hier auf den Kopf dargestellt, enthält in der Mitte ein Kugellager das die Gewichtskräfte der Loop auf dem Mast trägt. Durch die Verwendung von Kugellager bleiben die nötigen Kräfte zum Drehen der Antenne gering.

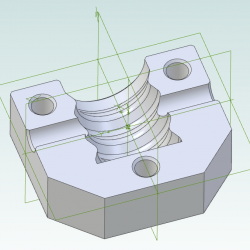

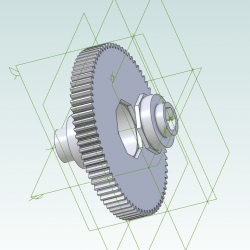

Hauptzahnrad

Hauptzahnrad

Das Hauptzahnrad des Rotor ist mehrteilig ausgeführt. Es besteht aus dem Zahnrad selbst sowie zwei Adapterteilen. Das eine Adapterteil zentriert und stützt das Zahnrad im Kugellager, während das andere Adapterteil den Innensechskant für den Mastkoppler enthält.

Diese drei Teile werden miteinander verklebt.

Mastkoppler

Mastkoppler

Der Mastkoppler wird in das Mastrohr fest eingeklebt. Der überstehende Sechskant-Kopf greift in das grosse Zahnradadapterteil und dreht die Antenne wenn sich der Rotor-Motor bewegt.

Rotordeckel

Rotordeckel

Am Rotordeckel wird der Rotor-Motor befestigt. Die Montagelöcher sind so gestaltet, dass das Getriebespiel durch Drehen des Motors exakt eingestellt werden kann.

Rotorrahmen

Rotorrahmen

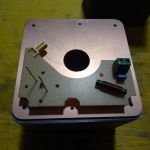

Die Steuerelektronik und der Rotor-Motor finden hier ihren Platz. Im Zentrum die Durchführung für dem Mast.

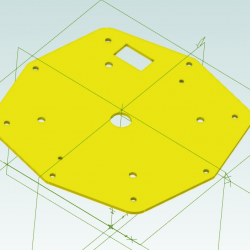

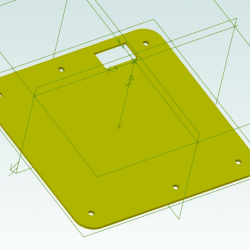

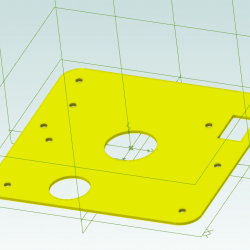

Rotorboden

Rotorboden

Er dient dazu den HF belasteten Boden nach oben abzuschirmen und das Mastrohr im Zentrum zu führen.

Boden

Boden

Im Boden ist die BIAS-Tee Elektronik und leitet die HF über SMA/RG-178 Koaxialkabel zum BNC-Stecker in der Haube. Die Gleichspannung wird durch den Rotorboden zur Antennenelektronik geleitet.

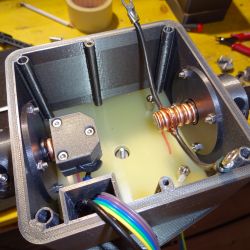

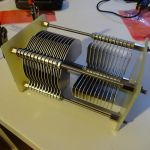

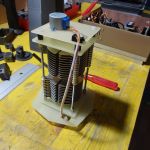

Variabler Kondensator (Drehkondensator)

Der variable Kondensator ist als drehbarer Plattenkondensator aufgebaut. Es handelt sich hier um einen sogenannten Split-Stator Kondensator. Variable Kondensatoren, über die viel Energie fliesst, benötigen einen besonderen mechanischen Aufbau. Normalerweise greifen zwei Stapel von Metallplatten berührungsfrei ineinander. Die eine ist mechanisch fest montiert, die andere wird gedreht um die überlappende Fläche zu variieren und damit die Kapazität zu ändern. Die sich drehende Fläche muss dann über einen Schleifer elektrisch angeschlossen werden. Aufgrund von höheren Übergangswiderständen und mechanisch schwierig zu lösenden Problemen bezüglich der Leistungsübertragung werden dafür schleiferlose Varianten verwendet. Dazu gehören der Schmetterlingskondensator und der Split-Stator Kondensator. Das Split-Stator Prinzip gleicht schematisch zwei seriell verbundenen Kondensatoren. Die Drehachse ist zugleich die Verbindung der zwei inneren Kondensatorenplatten. Die aussenliegenden Plattenpakete sind fest montiert und daher elektrisch einfach zu verdrahten.

Die Stator und Rotorplatten sowie Abstandsringe für dieses Projekt habe ich von der Firma Otto Schubert bezogen. Natürlich können diese Teile auch selbst gefertigt werden. Aber der Aufwand die Platten gratfrei und vollkommen eben herzustellen sind ohne entsprechende Geräte enorm. Bereits die vielen Abstandsringe geben viel Arbeit.

Der Kondensator besteht aus zwei Plattenpaaren mit jeweils 12 Stator- und Rotorplatten. Die beiden Rotorplatten sind wie oben beschrieben über die Drehachse elektrisch und mechanisch verbunden. Die kugelgelagerte Drehachse wird von einem Schrittmotor über ein Reduziergetriebe bewegt. Die Kugellager bestehen aus Nylon mit keramischen Kugeln.

Kondensator Details

Kopplerschlaufe

Die Kopplerschlaufe besteht in dieser ersten Version aus einer einfachen Drahtschleife mit ca. 2 mm2 Querschnitt. Dank des modularen Aufbaus sind andere Varianten einfach zu adaptieren. In Frage kommen sogenannte Faraday-Varianten, welche den Einfluss von lokalen e-Feldern minimieren helfen.

Kopplerschlaufe Details

3D-Druck

Was es braucht

Was es braucht

Wie beim Schreiben und Produzieren von Software braucht es auch beim 3D-Druck eine sogenannte Toolchain. Bevor ein Teil gedruckt werden kann, muss es zuerst konstruiert werden. Wichtig ist, dass diese Software das 3D-Teil im Format STL abspeichern kann. Das nächste Programm in der Kette ist der Slicer. Er berechnet die mechanischen Bewegungen der verschiedenen Schichten für den Aufbau des Teils im Drucker. Er generiert eine Datei die GCode enthält. Der 3D-Drucker wiederum liest aus dem GCode die Anweisungen zur Steuerung des Druckkopfes.

Meine Toolchain

Sie ist eher kurz und sieht so aus

CAD

Nachdem ich einen Ultimaker Bausatz gekauft und aufgebaut habe brauchte ich eine Software für das Zeichnen der 3D-Teile. Erst habe ich mit SketchUp experimentiert. Für einfache Formen war das O.K. Aber komplexere Teile sind schlecht zu aufwändig zu ändern. Nach einiger Recherge bin ich auf Alibre gestossen. Es ist eine Software die mit parametrischen Elementen arbeitet. Damit können alle Parameter nachträglich in ihren geometrischen Grenzen einfach angepasst werden. Während den letzten sechs Jahren hat sich Programm mehrfach gewandelt {Anektode dazu} und wird jetzt als Atom3D vermarktet. Die Screenshots der einzelnen Segmente stammen aus diesem Programm.

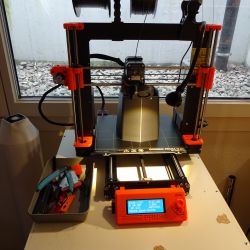

Slicer / Drucker

Zum Ultimaker Original+ ist vor wenigen Monaten ein Prusa Mk3 dazu gekommen. Der Unterschied zwischen den beiden zeigt die enorme Entwicklung des FDM-3D-Drucks der letzten Jahre. Kann der Ultimaker hauptsächlich PLA verarbeiten, sind beim Prusa auch weiche Filamente kein Problem. Ebenfalls unterschiedlich sind die Slicer-Programme, die aus den STL-Dateien druckbaren GCode erzeugen. Die Flexibilität der Slicer-Software PrucaSlicer von Prusa überrascht mich immer wieder. Sie wird zurzeit sehr stark weiterentwickelt. Ultimaker verwendet hier Cura. Diese Software hat bei mir seit vielen Versionen ein Problem. Innere Radien wie Löcher oder Ausschnitte werden zuweilen einige 1/10mm zu klein gedruckt. Meist sind mehrere Korrekturen nötig um ein Teil passend zu erzeugen.

Steuerungstechnik

Geplant ist, dass die Spannungsversorgung der Antennenelektronik sowie die Übermittlung Steuerfunktionen ohne zusätzliches Steuerkabel übertragen werden. Am einfachsten wäre die Verwendung des Antennenkabels selbst.

In der SAT-Empfangstechnik wird die Betriebsspannung des LNB seit langem über das Koaxialkabel zugeführt. Mit unterschiedlich hohen Spannungen (14V/18V) und Frequenzen (0kHz/22kHz) werden dabei die gewünschten Betriebsmodi ausgewählt.

Funktionsweise

Für die Bedienung der Antenne sind sechs Steuerkommandos erforderlich. Es sind dies Änderung der Kapazität des Kondensators der Loop (++/+/-/--), sowie das Drehen der Antenne (L/R). Statt die Versorgungsspannung in der Höhe zu variieren oder aufwändig mit Frequenzen im kHz-Bereich zu belegen, kam mir die Idee PWM zu verwenden. PWM bedeutet Pulsweitenmodulation und wird unter anderem zur Regelung von Beleuchtung oder Antrieben verwendet. Man hat eine festgelegte Periode (zum Beispiel 100ms) und schaltet das Signal prozentual dieser Periode ein und aus. Ein PWM Signal mit 10% ist daher während einer Periode 10 ms aktiv, in den verbleibenden 90 ms nicht. Dabei spielt die Periodendauer nur eine sekundäre Rolle. Im prozentualen Verhältnis zwischen Ein/Aus/Ein ist die Information enthalten. Theoretisch sind bei 10&% Schritten acht Kommandos möglich. Die PWM -Anteile 0% oder 100% sind wegen des fehlenden Pegelwechsels nicht als Signal nutzbar.

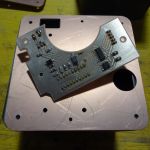

Elektronik Steuerung

Sie hat zwei primäre Aufgaben; Erzeugen einer Versorgungsspannung auf dem Koaxialkabel für die Antennenelektronik und übermitteln von Kommandos per PWM.

Die Versorgungsspannung von rund 13.8V wird über einen LM7805 auf 5V reduziert und speist den µController. Ein zusätzlicher LM317 regelt die Versorgungsspannung der Antenne auf 12V, die durch den µController für das PWM-Signal weiter auf 9V abgesenkt wird.

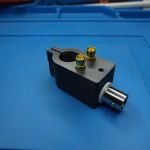

Bias-Tee

Bias-Tee Darüber wird das Koaxialkabel mit 12V Gleichspannung gespiesen und die Elektronik auf Antennenseite versorgt. Vom TRX kommend wird die HF erst über einen Kondensator geleitet. Die Gleichspannung wird danach über eine Induktivität auf das Koaxialkabel aufgebracht. Die HF kann kaum durch die Induktivität, die Gleichspannung kann nicht durch den Kondensator zurück zum TRX. Somit sind beide Quellen (HF, Gleichspannung) voneinander getrennt. Am Ende des Koaxialkabels macht man es umgekehrt um die HF und Gleichspannung wieder voneinander zu trennen. Der Kondensator leitet die HF weiter und sperrt die Gleichspannung, die Induktivität davor leitet die Gleichspannung aus und blockt die HF.

Die Grössen der Induktivitat L und Kapazität C sind von der minimal zu übertragenden Frequenz abhängig. C sollte ca. 10% der Kabelimpedanz betragen, L hingegen das 10-fache dessen betragen. Basierend auf 50 Ohm für moderne Transceiver wären das Impedanzen für C < 5 Ohm und L > 500 Ohm. Für 7.000 MHz (40m) ist eine Kapazität von rund 4.7 nF und eine Induktivität von 22 uH erforderlich.

Links

Bias Tee Calculator

Antennenelektronik

Sie erzeugt wiederum über einen LM7805 die Versorgungsspannung ihres µControllers. Die Detektion des PWM-Signals wird mit dem im Controller vorhandenen Analog-Komparator realisiert. Dazu wird über zwei Spannungsteiler die Versorgungsspannung in den Spannungsbereich des Komparators (0-5V) im Verhältnis ca. 2:1 heruntergeteilt. Spannungsteiler1 ist direkt einem Komparatoreingang verbunden. Spannungsteiler2 wird über eine Diode versorgt und besitzt am Ausgang einen zusätzlichen Kondensator, der die Spannung integriert. Wird kein PWM-Signal gesendet, hat Spannungsteiler1 eine leicht höhere Ausgangsspannung als Nummer 2, weil über dessen Diode rund 0.4V Spannung abfallen. Fällt die Versorgungsspannung auf 9V ab, folgt die Spannung am Spannungsteiler1 sofort der Verorgungsspannung. Durch die Diode und den Kondensator am Spannunsteiler2 bleibt die zuvor integrierte Spannung länger erhalten und die Polarität der beiden Komparatoreingänge wechselt. Der µController löst bei jedem Wechsel einen Interrupt aus, die anschliessend per Software verarbeitet werden kann.

Erste Prototypen

Schemas (finale Version)

- Steuergerät Hauptplatine

- Steuergerät Tastenfeld

- Steuergerät Antennenelektronik

- Steuergerät Antennenelektronik Bias-Tee

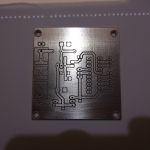

Boards (finale Version)

Die Platinen gefertigt von JLCPCB.com

Noch nie war es so einfach selbst entworfene Leiterplatten-Layouts fertigen zu lassen. Für dieses Projekt wurden diese noch in EAGLE erstellt, kommende Designs werden dann in KiCad realisiert.

Die Platinen gefertigt von JLCPCB.com

Noch nie war es so einfach selbst entworfene Leiterplatten-Layouts fertigen zu lassen. Für dieses Projekt wurden diese noch in EAGLE erstellt, kommende Designs werden dann in KiCad realisiert.

Erkenntnisse (Okt. 2019)

Der interne Pullup im Controller reicht nicht aus, um die Eingänge ausreichend vor HF zu schützen. So kam es vor, dass bei HF-Aussendungen > 5W die Steuerelektronik gedrückte Tasten erkannte und dann jeweils das erste Kommando interpretierte (Kondensator drehen). Das Buffern der Eingänge mit 100nF Kondensatoren gegen Masse hat das Problem behoben. Unglücklicherweise ist wegen mehrfacher PIN-Nutzung auch die ISP Schnitstelle betroffen. Ein Programmierung war damit nicht mehr möglich. In einer neuer Version werden die ISP-Pins separat geführt und die Tasten auf bisher ungenutzte Pins gelegt.

Software

Im Steuergerät wird für jede der sechs Steuertasten ein entsprechendes PWM-Signal generiert. Dazu steuert der Prozessor einen Mosfet-Transistor, der die Versorgungsspannung der Antenne zwischen 12V und 9V umschaltet. Die Erzeugung des PWM-Signals erfolgt dabei teilweise in Software. Alle 10 ms erzeugt ein Hardwaretimer einen Interrupt. Darin wird jeweils ein Flag gesetzt um der Hauptroutine dieses Event mitzuteilen. Ebenfalls wird geprüft, ob ein Kommando gesendet werden soll. Dann wird die Spannung auf dem Koaxialkabel für das entsprechende Kommando auf 9V reduziert. Weil hier von einer festen PWM-Periode ausgegangen wird, ist nur die nur Startflanke zeitbestimmend.

Die Elektronik in der Antenne misst diese PWM-Pulsdauer und leitet daraus die Steuerkommandos ab. Dabei wird er interne Komparator und ein Timer des Controllers verwendet. Die Interruptroutinen beider Hardwarefunktionen arbeiten daher zusammen. Fällt oder steigt die Spannung am Koaxialkabel erzeugt der Komparator einen Interrupt, da die Spannungspotentiale an dessen Eingängen sich dabei umkehren (A grösser als B oder A kleiner als B). Aus einem Register lässt sich herauslesen ob A oder B jetzt einen höheren Pegel hat. Bei einer fallenden Spannung wird der Zähler für Timer1 auf null gesetzt. Alle 0.2ms wird der Zähler um eins erhöht, jedoch nur bis zu einem maximalen Wert. Wird dieser erreicht geht die Software von einem Fehlimpuls aus und verwirft die Messung, ansonsten wird der Wert des Zählers gespeichert und diese Impulslänge in ein Steuerkommando interpretiert. Die Software wertet jeden unlogischen Zustand als Abbruch der laufenden Messung. Somit wird vermieden, das sehr kurze oder sehr lange Impulse Fehlfunktionen auslösen.

Downloads

Software Steuergerät

Software Antenne

Besonderheiten

Theoretisch könnte man die PWM-Impulse sehr klein einteilen und zum Beispiel hundert verschiedene Kommandos übertragen (zBsp. 1% PWM Intervall). Das Problem ist jedoch, dass das Signal über eine Spannungsversorgung übertragen wird. Die Spannung wird zur HF-Unterdrückung mittels Kondensatoren gebuffert und ist daher träge für kurze Spannungsschwankungen.